|

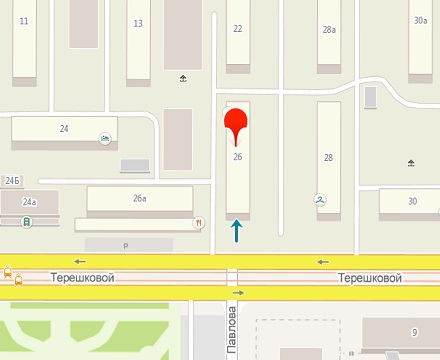

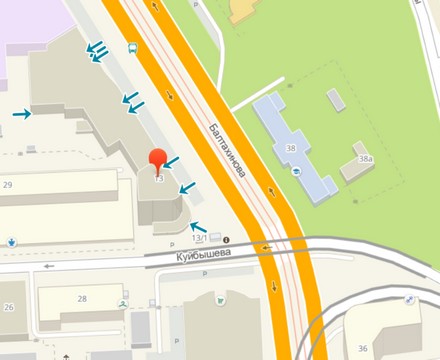

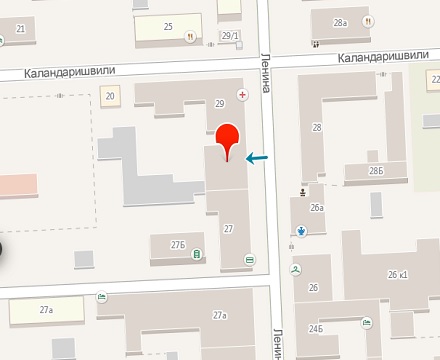

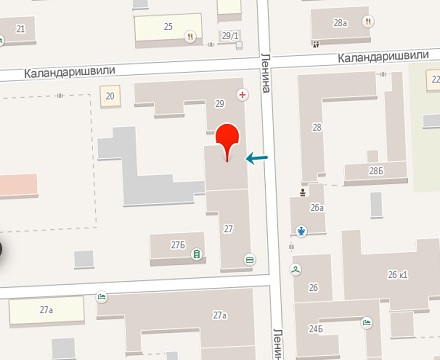

Телефоны салонов «Vidi Оптика»: 29-77-56 – ул. Ленина, 29 29-77-54 – ул. Балтахинова, 13, ДЦ «Европа», 1 этаж 29-77-55 – ул. Терешковой, 26 29-77-58 – Гагарина, 25а, ТЦ "Сагаан Морин" Email: office@vidioptica.ru |

Режим работы салонов: пн-сб: с 10.00 до 19.00 вс: с 10.00 до 18.00 |

Видиоптика - сеть салонов оптики в г.Улан-Удэ

Для начала, мастер-сборщик очков получает пакет-заказ от товароведа.

В пакет-заказ входят: бланк заказа, оправа, заготовки линз, рецепт. Получив пакет-заказ, мастер производит входной контроль: проверяет соответствие параметров линз на упаковке рецепту, проверяет оправу и заготовки линз на наличие дефектов.

Затем мастер производит разметку линз на специальном высокоточном приборе, называемом линзметром (более простые, устаревшие приборы называли диоптриметрами). Линзметр позволяет установить соответствие реальных параметров линзы указанным на упаковке, что является еще одним этапом контроля.

Установив оптический центр линзы, мастер делает отметку линзметром, которая выглядит как три точки, расположенные на одной линии. На следующем этапе мастер приступает к работе со сканером оправы. Сканер является частью самого современного аппаратно-программного комплекса Essilor Delta-T. Мастер устанавливает оправу на сканер и задает параметры сканирования.

Дальнейший процесс производится автоматически: щуп сканера проходит по контуру ободка оправы. Контур кодируется в цифровую форму, где 3D (трехмерный) рельеф оправы описывается с точностью 0,01 мм!

Сканирование геометрии полуободковых (на леске) и безободковых (на винтах) оправ производится другим способом.

Данные сканирования передаются на обрабатывающий станок, где отображаются на дисплее станка.

Произведя настройки станка, мастер запускает цикл обработки линзы.

Далее мастер приступает к полировке изделия. В течение 2-4 минут (в зависимости от толщины линзы, материала и заданных режимов) алмазные круги обтачивают по заданной программе линзу. Как видно, присутствие человека на этом этапе не только не нужно, а даже лишне. Станок сам, с точностью до сотых долей миллиметра обтачивает (и полирует) круглую заготовку линзы в готовую линзу для Ваших будущих очков.

После завершения цикла обработки мастер снимает готовую линзу со станка и производит ее очистку, при этом обязательно контролируется качество обработанной линзы, отсутствие царапин и сколов, качество полировки.

Если необходимо, мастер приступает к покраске линзы.

После окраски линз мастер приступает к сборке очков. Сборка очков в металлическую или пластиковую оправу производится по-разному. Например, для установки линз в пластиковую оправу в мастерской «Vidi оптика» используется специальный фен для оправ MAGA.

Фен разработан итальянскими инженерами с учетом многолетнего опыта и позволяет без всяких опасений за материал оправы разогревать ее до необходимой температуры и качественно устанавливать в нее линзы. А сборка винтовых оправ намного сложнее: здесь требуется с высокой точностью просверлить отверстия в линзе под винты. Такую возможность обеспечивает специализированный сверлильный станок MINIMA (Essilor, Франция).

После сборки оправы производится контроль: проверяются оптические параметры линз готовых очков. Обязательным этапом после сборки очков является так называемая юстировка оправы.

После этого специально выделенный сотрудник – контролер производит финальную проверку всех параметров очков.

Готовые очки упаковываются в пакет заказ, затем в жесткую упаковку и отправляются с курьером в торговый отдел.

На торговом отделе при передаче от курьера к сотрудникам салона клиенту продавец-консультант проводит последний в длинной цепочке контроль: проверяется геометрия оправы, она не должна пострадать во время транспортировки.

Таким образом, Вы можете видеть, как на практике реализуются два наших правила успеха: высокие технологии и строгий контроль.